2017/12/22

2410

【技术干货】解析|基于挤出工艺的陶瓷零件增材制造及其关键技术

陶瓷或者金属基复合陶瓷具有高硬度、高耐磨性、耐高温、抗氧化、耐腐蚀、化学稳定性好等性能,在航空、航天、机械、电子、医学等领域的应用越来越广泛。陶瓷零件的成形方法如注浆成形、模压成形、热压铸成形等无法摆脱模具的制约,生产周期长、成本高。如果采用机械加工方法,又由于陶瓷材料极高的硬度、良好的耐磨性和耐腐蚀性以及脆性大等特点,使得加工成本高昂和加工效率低下。成形工艺对陶瓷零件尤其是复杂形 状陶瓷零件的进一步发展和应用形成了极大的制约。

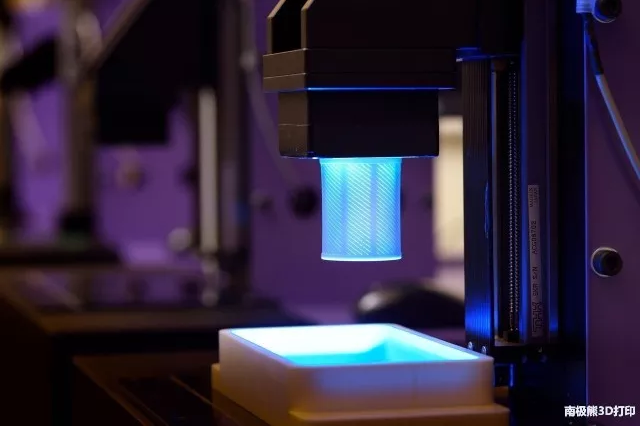

增材制造技术的出现为复杂形状陶瓷零件的成形提供了有效的解决方案。 增材制造技术,是依据三维CAD建模通过材料逐层添加堆积而直接获得实体零件的技术,也称“快速成形技术”、“固体自由成形”、“3D打印技术”等。与传统制造技术相比,AM技术不需模具和特殊夹具、制造速度快、在一台设备上可制造出任意复杂形状的零件,该技术解决了传统工艺中许多复杂结构零件的制造问题,在各领域都得到了广泛的应用,发展前景广阔[1]。 目前已经商业化的增材制造技术多达几十种,但是能够用于陶瓷生产的工艺较少,典型的工艺有:利用紫外光固化光敏树脂基陶瓷浆料的立体光刻成形工艺( SL)、利用激光烧结覆膜陶瓷粉的激光选区烧结成形工艺(SLS)、热压粘接陶瓷薄膜材料的分层实体成形工艺(LOM)、利用有机粘结剂粘接陶瓷粉末的三维打印成形工艺等。在面向陶瓷零件制造的增材制造工艺中,基于陶瓷浆料或者膏体挤出而开发的增材制造技术最实用灵活,工艺方法也最多。

本文主要阐述了基于挤出技术的增材制造技术的技术原理和特点,并对其中涉及的关键技术进行了综述。

基于挤出工艺的陶瓷零件增材制造技术原理及特点

在目前开发的陶瓷零件增材制造技术中,有一类技术的成形过程主要利用了陶瓷浆料或者膏体挤出工艺,这类技术将陶瓷材料的挤出技术与分层堆积原理相结合,改变了单纯的挤出过程只能够成形具有等截面尺寸的管材、片材和线材等的特点,而能够进行复杂形状的陶瓷零件的制造。

挤出材料

挤出材料是挤出成形的前提,也是挤出成形重要的 一部分。挤出材料的流变性能和工艺性能对整个成形过程都有着显著的影响。陶瓷材料要想以挤出的方式来成形零件,必须使粉末能够产生流变:可以通过将陶瓷粉末与高聚物相混合,高温下加热至熔融状态,从而获得具有流变性的熔体;也可以在常温下向陶瓷粉末中加入一定量的溶剂和其他物质,配制成膏体或浆料。熔融状态的陶瓷材料在成形过程中需要加热装置和温控装置,这样势必会提高整个成形装置的复杂性和控制的难度。

陶瓷膏体和浆料是在常温下配制而成,成形时不需要加热装置和温控装置,不仅简化了整个成形设备,还减少了影响成形质量的温度因素,使成形控制变得更容易。陶瓷成形后进行烧结,希望得到致密度大,收缩较小的制件,这样就希望成形材料具有尽可能高的固相含量,于是人们更加关注于固相含量更高的陶瓷膏体的开发和制备。 近几年发展起来的用于凝胶化挤压成形的浆料,成分均匀,脱脂速度快。Prabhakaran等人通过在氧化铝-聚丙烯酸酯浆料中加入醋酸酐,使其转变为均匀的、具有刚性可挤压的粘稠浆料 。Davies J等人则通过原位 凝胶化使高固相含量的浆料具有适合于挤出成形的流变 特性 。但是凝胶体系的刚性不足,存在成形坯体强度低、 易变形的缺点。

Extrusion freeforming(EFF)工艺是美国的 Stratasys 公司对FDM和 FDC设备进行改装后用于陶瓷零件成形的工艺,用于挤出成形的原材料是通过将聚合物、蜡、增塑剂以及陶瓷粉末混合在一起制备出来的[18]。所成形的零件具有良好的尺寸公差和显微结构。 美国康涅狄格大学的SME工艺所尝试的牙科陶瓷材料为(wt%): 63.40% SiO2、16.70% Al2O3、1.50% CaO、0.80% MgO、3.41% Na2O、14.19% K2O,水基浆料中的固相含量为40~45vol.%。制得具有适中粘度且呈假塑性状态的浆料,在低压条件下就可以将浆料挤出并成形牙齿毛坯。陶瓷牙齿经干燥后表现出较好的收缩一致性,且烧结后牙齿的显微结构与传统成形方法的显微结构是一致的。 美国密苏里科技大学采用水基陶瓷膏体作为FEF工艺的成形材料。该陶瓷膏体固相含量高达50~55%,有机粘结剂含量较少,挤出过程中表现出良好的挤出行为,后期干燥和烧结过程污染小,是环境友好型材料。采用FEF工艺用水基陶瓷浆料结合挤出冷冻成形成功制作了Al2O3、ZrB2、13-93生物活性玻璃等材料的陶瓷零件 。

兰州理工大学也对用于FEF工艺的膏体进行了研究并成功开发出水基Al2O3和ZrB2膏体,并对其挤出性能进行了研究。 陶瓷粉末在用于挤出成形时需要和其他分散剂或者粘结剂等添加剂进行混合,以浆料或者膏体的形式进行挤出堆积成形。目前陶瓷浆料或者膏体中添加剂多为有机物,还有一些增材制造工艺使用水基材料。挤出用陶瓷浆料或者膏体的配制体系为其带来了很大的灵活性,针对不同的用途在体系中加入相应的陶瓷粉末即可,这 种材料的灵活性和多样性为基于挤出的增材制造工艺提供了极大技术适用性,成为材料种类最多和应用范围最广的一类陶瓷零件增材制造工艺。目前在挤出材料研究领域一方面要继续开发更多种类的陶瓷浆料和膏体,另一方面要深入研究浆料和膏体的挤出工艺性能,进一步优化成形过程、制件质量和材料利用率。

结语

增材制造技术非常适合于结构复杂和难加工陶瓷零件的制造,其制造周期短、材料利用率高,应用前景广阔,成为制造业的研究和应用热点。挤出工艺具有灵活方便的特点,是陶瓷零件加工的主要方法之一。基于挤出工艺的陶瓷零件增材制造技术以较低的成本、可适用材料广泛、工艺容易控制等特点,为多种陶瓷零件的制造提供了有效的方法,尤其适合于形状复杂的零件,发展前 景广阔。今后应在新工艺开发、材料应用、设备和软件开发、工艺精确控制、使用范围等方面进一步深入研究。

打印无限想象

欢迎莅临广州国际3D打印展览会!

主办单位官方微信