2021/03/09

1905

3D打印的困局与希望 - 广州国际3D打印展

广州国际3D打印展览会即将在2022年3月3-5日在中国进出口商品交易会展馆B区举行。邀您关注今日3D打印展新资讯:

3D打印技术已经称不上是最新科技。从1986年美国科学家发明3D打印技术开始,到今天已经有了30多年的历史。作为21世纪领先科技之一,被许多国家将其视为“第三次科技革命制高点”的3D打印技术,目前在中国和全球的发展情况如何?这是许多朋友关心的问题。

简单的谈论好还是不好很难有说服力,也许我们需要跟相关行业做一些对比。在3D打印诞生之初曾被给予厚望,认为是将要替代模具进行制造的新技术,但目前看,这可能是一个极大的误解。一方面,模具制造几乎涉及所有制造行业,3D打印全面替代几无可能。另一方面,随着注塑、吸塑、铸造、冲压、模压这些模具制造设备的加工速度越来越趋于高速化,3D打印在制造效率和产品成本方面,与模具加工目前几乎没有可比性。因此只要是涉及大批量制造和规模化生产,可以确定的说,在未来相当长的时间里面,都还是模具制造的天下。

那么与3D打印有一定可比性的制造技术是哪种技术呢?这就要从3D打印另外一个名称说起。3D打印也被称为增材制造,顾名思义,增材制造是从无到有将一个产品逐层堆叠出来。那么与它相对的减材制造又是什么意思呢?是使用车、磨、刨、铣等各类切削技术的机床加工。那么不妨对比一下,增材制造与减材制造在目前工业制造里分别处于一个什么样的发展水平。我们只选择机床里面的数控机床也就是CNC(Computerized Numerical Control Machine)来进行比较,数控机床的发展历史并不长,真正的应用也只是随着计算机的出现而从1970年代之后才开始的。因此,数控机床的应用水平与3D打印是值得进行对比的。

有关3D打印和数控机床的统计资料很多,我们特意选取同一统计口径,都用前瞻产业研究院的数据来进行对比。先看一下,中国3D打印设备行业,最近几年的市场规模统计及增长情况,到2019年为止的统计数据为70.86亿元。

而下图是全球3d打印产业规模的统计和增长情况。

按美元汇率换算,可以计算出中国3D打印设备行业规模大概占全球3D打印产业规模9%的比例。

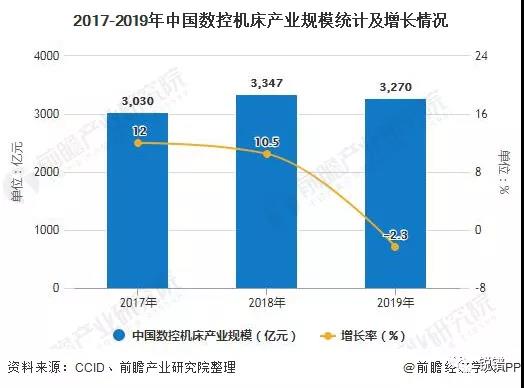

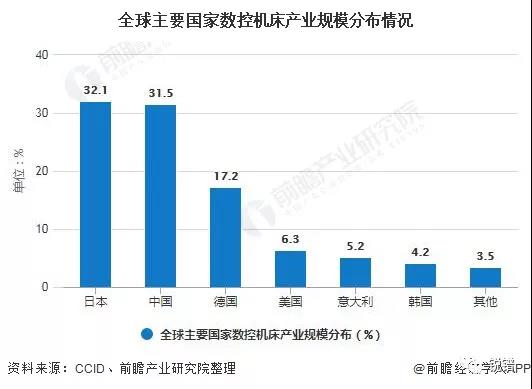

而在数控机床产业,中国的产业规模,以及和全球的产业规模对比又分别是什么样的情况呢? 如下图,2019年我国数控机床产业规模为3270亿元。

那么,中国数控机床产业占全球数控机床产业的规模比例是多少呢?请看下图,全球数控机床产业主要集中在东亚、欧洲、美国三大区域,其中,中国、日本和德国是机床的主要生产国家。2019年,中国数控机床产业规模略低于日本,占全球比重约31.5%。由此可以计算出,全球数控机床产业规模约为10,380亿元人民币,也就是约1,597亿美元。

这些数据能够带来哪些有趣的发现呢?第一,中国3D打印产业规模与世界3D打印产业规模一样,都远远低于数控机床的产业规模。中国3D打印的产业规模大概只占数控机床产业规模的2%,一个零头而已。而全球3D打印产业规模也只占全球数控机床产业规模约7%。第二,中国3D打印产业规模占全球3D打印产业规模9%,也远远低于中国数控机床产业规模占全球数控机床产业规模的比例31.5%。注意,这还是中国市场高端数控机床受到西方国家技术封锁加设备禁售的前提之下。如果不考虑到技术封锁的因素,中国实际数控机床产业规模占全球的比例,应该还要大于这样的比例。

虽然不能贸然的就此下结论,但是这些数据统计,至少符合我们日常的观察和判断。有两个现象是值得关注的,第一,3D打印技术虽然只比数控机床晚十几年问世,但是在现在的产业规模方面,完全无法与数控机床相匹敌。第二,相比数控机床而言,中国企业似乎更不接受3D打印技术。这其中的第二点,还有其他的例证可以佐证。在全球知名3D打印公司的设备销售排行榜上,中国市场的设备销售,始终远低于欧美和日本市场的销售

这当然也与近些年国产3D打印设备崛起有关系。但是,就低端桌面型3D打印设备而言,绝大部分国产设备也是销往国际市场而不是中国市场。这可与中国制造业大国的身份并不相符,不要说数控机床这样的产业,在其他的制造行业,各工业设备世界领导品牌在中国市场的销售数据,在近十年来可是一枝独秀,碾压所有全球其他市场的。

是什么样的原因导致这样的现象呢?我们还是回到增材制造与减材制造的优劣势对比上面吧。

以下是增材制造与减材制造直接比较时,增材制造最突出的几点优势:

l 简化生产和制造流程

l 可实现灵活而创新的设计开发

l 减少材料浪费,更加环保

l 零技能要求,低装配要求,减少对技术工人的依赖

l 能真正实现远程、零物流成本、无人化的智能制造

严格说,如果3D打印可以称为智能制造的话,数控机床只能称为半智能制造。不过回到第一个问题,虽然增材制造与减材制造相比具有如此突出的优势,但是为什么在产业规模方面,直到今天增材制造依然无法望减材制造之项背呢?

问题还是出在制造业的金科玉律方面,那就是对产品品质,制造效率和单件成本的极致要求。而就3D打印与数控机床相比,虽然数控机床在创新设计,材料节省,环保、以及无人化制造这些方面具有明显的劣势。但是,数控机床在加工精度、材料强度、制造效率和单件成本方面,却依然具有明显的优势。而这些因素对于制造业而言,却是决定性的因素。

而第二个问题则更加有趣,为什么中国企业看起来比欧美企业更加不接受3D打印?也许从增材制造的对比优势方面我们可以有如下推论,中国企业看起来更加不重视设计,更加不在意材料浪费和环保成本,而更重要的一点是,中国依然拥有取之不尽的熟练技术工人。

如果我们往更深一步去探讨,可能还存在另外一个问题,那就是中国企业在对待最新工艺技术方面,有由来已久的“拿来主义”思维。当任何最新科技和制造技术出现的时候,我们习惯于让别人先去把该踩的雷,该趟的坑都踩一遍,我们等到工艺技术成熟之后,再抄袭过来后来居上。大不了就是挖几个熟练技术工人过来嘛?

这样的拿来主义看似聪明。但是,如同中国企业今天所面对的“芯片困局”。中国企业真正的差距,并不只是没有高端光刻机这类设备,而正是在高精尖制造技术方面的差距,是在生产工艺和制造流程方面的差距。真正生产工艺中的Know how,其实是即使别人开放生产线给你看,你也看不明白学不会的那些东西。而这些东西,可能就是别人从踩过的雷,掉进的坑里面学到并领悟出来的。你看似绕过了这些陷阱,但是,在这些陷阱中能学到的东西,你是永远不可能学会的。

如果中国企业在3D打印技术方面依然坚持拿来主义,等到国外公司在这方面把所有的雷都踩完之后,再来大量使用。会带来一些什么样的问题?让我们看一下惠普公司英国和爱尔兰总经理George Brasher的这篇文章,《The 2020 vision for 3D printing and digital manufacturing》中的节选。

“3D printing’s biggest impact on manufacturing job skills lies on the design side. You have a world of designers who have been trained in and grown up with existing technologies like injection moulding. Because of this, people unintentionally bias their design toward legacy processes and away from technologies like 3D printing.

Universities and training programs will build a new set of thought processes to liberate designers from old thinking and allow them to tap into 3D printing. As educators adopt new software design tools and promote additive manufacturing education programs, students will be better equipped to take advantage of the millions of jobs that the 3D printing industry will create in the next decade.”

3D打印对制造业工作技能的最大影响是在于设计方面。现在,几乎全世界的设计师,他们都是在现有的技术,如注射成型和模具成型这样的技术中被培训并成长起来的。正因为如此,人们无意中使自己的设计偏向于传统流程,远离3D打印等技术。

而大学和培训项目将建立一套新的思维体系,将设计师从旧的思维中解放出来,从而能够更好地利用3D打印技术。随着教育工作者采用新的软件设计工具和推广增材制造教育项目,学生们将在未来十年,在由3D打印技术所创造的数百万个就业机会中去抢得先机。

减材制造到增材制造是一种思维体系上的变化,而不是在制造工艺某个局部的变化。在3D打印这类新技术应用方面的不作为,将会带来的很有可能是在设计理念、软件开发和新材料应用等等方面未来全方位的落后。

已经将大规模制造转移到发展中国家,自己只保留研发和设计部门的欧美日公司,相比发展中国家,却在越来越多地使用3D打印技术,这本身就是一个值得关注的现象。这一方面使得欧美日公司在新的设计理念方面保持领先的优势,另一方面,新的设计理念又将倒逼大规模制造的国家和公司必须顺应新的设计。这使得欧美日公司始终处于价值链的最高端,保持制造业竞争的优势地位。专注于传统制造技术的中国企业在3D打印这一类新工艺应用方面的不作为,却很有可能造成在制造技术方面与欧美企业之间出现一个新的代差。

更加节省资源,更加环保,更加减少对人力依赖的3D打印技术,显然更符合未来智能制造的趋势。正是因为这方面的优势,将会吸引更多的资金,人力和各方面的资源,来投入研发和应用。更多的研发投入和应用,又会不断加速技术的成熟。从目前看,3D打印技术已经进入几乎所有工业制造领域,但是大多数的应用还停留在模型验证,设计研发的阶段。真正进入到定制化生产和小批量生产阶段的,仅仅是在牙科、骨科等医疗领域和珠宝、航空、文创等少数行业和领域。严格而言,今天的3D打印设备,还只能称作是一种研发设计类设备,还不是真正的生产类设备。这也是为什么3D打印技术和数控机床技术相比,在产业规模方面还有如此大差距的原因。

3D打印如果能够逐步进入到更多行业的定制化生产和小批量生产应用中,目前看更有可能率先在高性能金属加工领域,或高性能塑料树脂材料制品方面取得更大的突破。因为在这些产品制造中,3D打印技术与数控机床技术,在产品的加工质量方面已经相差无几,效率方面各有千秋。而在单件成本方面,数控机床的领先优势,也随着3D打印在新材料研发方面不断的突破而变得越来越没有优势。而越是高性能材料制品,数控机床这种减材制造技术在浪费材料,环保成本方面的缺点就越会被放大。而3D打印在设计、节能、环保、智能化方面的优势将会随着时间的推移,而越来越被重视。

3D打印与数控机床对比,单就产业规模而言,目前的确无法望其项背。但是,从另一方面,我们也看到了巨大的机会。那就是3D打印未来的发展空间,哪怕仅仅是部分替代数控机床功能,也将是一个巨大的成长空间。3D打印技术仅仅是一个形象的统称。它其实是泛指这一类以加工行程逻辑算法软件为基础,采取逐层叠加堆积成型方式的设备,仅就成型技术而言,如果细分来看,3D打印有十几种不同的成型技术。涉及到各种不同工业材料,也涉及几乎所有工业领域。和大多数新技术的演化路径类似,相信3D打印技术的应用也将会在未来某个时间节点上,例如新材料技术的突破或者环保成本的增加,而出现爆发式的增长。

看起来增材制造与减材制造的竞争还会延续。事实上,多种制造工艺并存,一直是工业生产的真实状况。增材制造与减材制造的真实关系,并不是竞争或者互相取代的关系,而是互相补充互相依存的关系。你可以把3D打印就看作是一种特殊的机床。而真正进入小批量和定制化生产,并能批量应用的3D打印技术,更有可能是集二者优势于一身的综合技术。

文章来源:锐镨

2022广州国际3D打印展览会将于2022年3月3-5日在中国进出口商品交易会展馆B区举行。;更多精彩论坛活动,欢迎登录3D打印展官网 https://3d.gymf.com.cn

| 凡本网注明“来源:广州光亚法兰克福展览有限公司”的所有作品,版权均属于广州光亚法兰克福展览有限公司,转载请注明。 凡注明为其它来源的信息,均转载自其它媒体,转载目的在于传递更多信息,并不代表本网赞同其观点及对其真实性负责。若作者对转载有任何异议,请联络本网站,联系方式:020-89816057;我们将及时予以更正。 |

打印无限想象

欢迎莅临广州国际3D打印展览会!

主办单位官方微信