2019/07/09

2689

银宝山新:3D打印技术在注射模设计随形水路中的应用

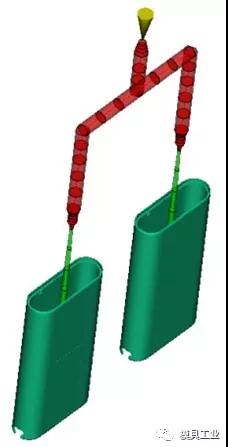

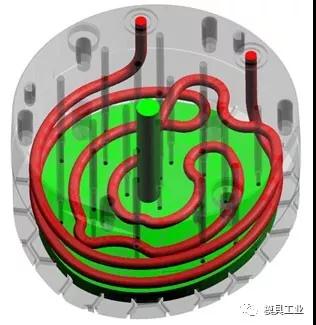

近年来,随着3D打印技术的快速发展,国内外在成型制造应用、打印材料开发及工艺方面都取得了很大进步,金属3D打印技术在航空、航天及医疗等尖端领域方面得到了广泛应用。目前国内利用激光3D打印技术直接快速制造模具尚未在企业中实现规模应用,但已有少数企业在尝试使用3D打印技术打印模具零件,实现传统工艺无法加工的内部复杂的随形冷却水道(见图1),以提高精密模具的冷却均匀性和效率。

图1 3D打印零件及其内部随形冷却水道

3D打印工艺技术能够大幅度提高模具零件性能和延长模具使用寿命,是模具制造技术的突破点。利用3D打印技术制造的模具的主要技术优势体现在2个方面:合理高效的冷却以及灵活的排气设计。

合理高效的冷却

利用3D打印技术设计制造冷却水道时有以下优点:①可不受塑件形状影响,任意构筑3D随形冷却水道;②无冷却盲区,缩短注射成型周期;③模具温度均匀,减少塑件变形量,提高塑件成型质量。

1.移动电源3D打印随形冷却水道设计

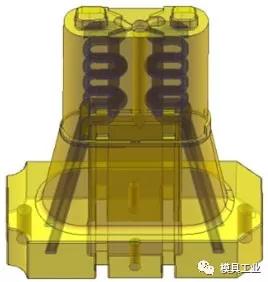

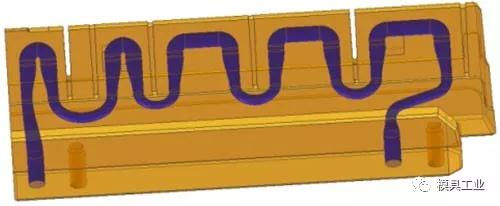

以移动电源的塑件为例,塑件外形尺寸67mm×23mm×130mm,材料为PC。动模镶件尺寸172.26mm×62.2mm×23mm,材料为1.2709金属粉末,硬度为52~54HRC,模具采用1模2腔结构,如图4(a)所示。

(a)进料

(b)3D打印零件

(c)零件

(d)随形冷却水道与模具上的位置关系

图4 3D打印在塑件成型过程中的应用

为保证塑件表面质量,浇口设在塑件内部边缘处,受塑件尺寸及进料方式的约束,传统的冷却方式(冷却水道从塑件的内部通过)无法实现更好的冷却,冷却效果差。利用3D打印技术打印模具零件及随形冷却水道进行生产,塑件的冷却效果明显改善,3D打印在塑件成型过程中的应用情况如图4所示。

(a)3D打印工艺

(b)传统工艺

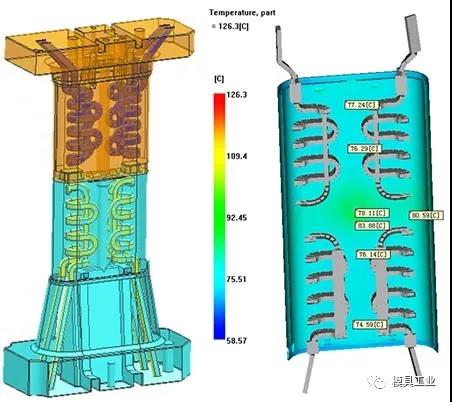

图5 3D打印工艺与传统工艺的冷却系统设计对比

图5为3D打印工艺的随形冷却水道与传统工艺冷却水道的模拟冷却效果对比,从图5可以看出,采用传统工艺冷却水道冷却时塑件浇口附近存在高温区,3D打印设计随形冷却水道的应用明显改善塑件注射成型时冷却的局部高温,有效改善模具的冷却效果。

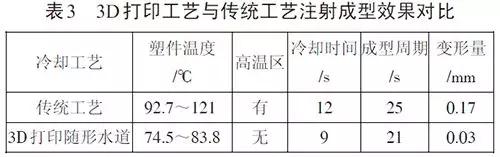

表3为3D打印工艺随形冷却水道与传统工艺冷却水道注射成型效果对比,与传统冷却水道工艺相比,3D打印随形冷却水道的应用使得冷却时间由12s缩短至9s,成型周期由25s缩短至21s,最终塑件的变形量由0.17mm降至0.03mm,塑件成型质量提高。

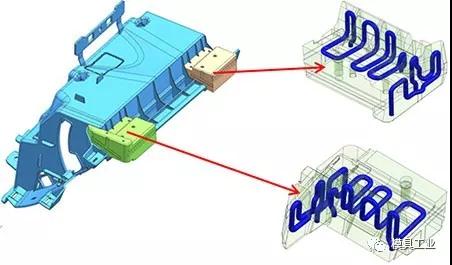

2.汽车手套箱模具镶件随形水路设计

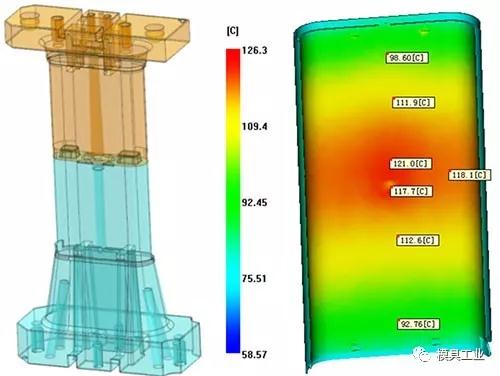

图6(a)为汽车手套箱塑件结构及3D打印随形冷却水道镶件的位置关系,塑件外形尺寸 480mm×340mm×250mm,材料为ABS/PC,注射成型时模具温度为75~85℃。根据塑件结构分析,塑件侧面存在多条加强筋,且两端比较密集,按照传统的冷却水道布置,冷却效果如图6(b)所示,从图6(b)可以看出塑件的冷却均匀性差,塑件表面温度为73~118.6℃,两端的温度高于中间部分的约40℃,容易造成塑件翘曲变形。

(a)镶件与塑件的位置关系

(b)传统工艺冷却水道冷却效果

(c)3D打印随形冷却水道冷却效果

图6 汽车手套箱冷却系统设计

针对这一情况,设计如图6(a)所示的随形冷却水道,冷却模拟效果如图6(c)所示,塑件表面温度为57.6~67.8℃,整个塑件表面温度均匀,冷却效果良好。

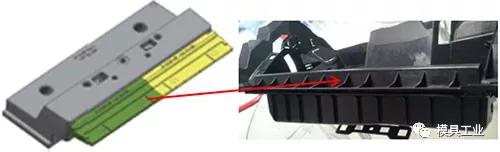

(a)镶件及安装在塑件上的位置

(b)随形冷却水道设计

(c)3D打印模具镶件

图7 随形水道在镶件上的应用

另一款汽车手套箱镶件安装在塑件上的位置如图7(a)所示,塑件外形尺寸523mm×310mm×317mm,材料为:ABS/PC,注射成型时模具温度为75~85℃。利用3D打印的随形冷却水道如图7(b)所示,打印完成的随形冷却水道模具镶件如图7(c),镶件尺寸为172.26mm×62.2mm×23mm,材料为1.2709金属粉末,硬度为52~54HRC。

(a)随形水道

(b)传统水道(铍铜材料)

(c)传统水道(模具钢材料)

图8 3种工艺冷却效果对比

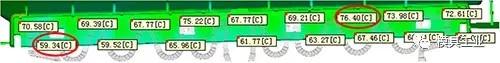

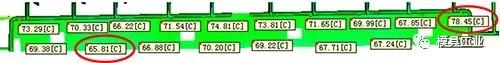

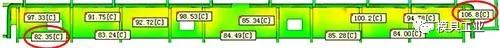

图8为侧面加强筋处3种不同冷却方式的冷却模拟结果,由图8(a)可知,采用随形冷却水道冷却的塑件,表面温度为59.34~76.4℃,表面温度均匀,成型效果良好。图8(b)为传统冷却方式(铍铜材料)的冷却模拟结果,塑件表面温度为65.81~78.45℃,表面温度均匀,但是采用铍铜材料作为冷却介质的塑件表面会产生痕迹,不适用于外观表面要求严格的塑件生产。图8(c)为传统冷却水道(模具钢材料)的冷却模拟结果,塑件表面温度为82.35~106.8℃,塑件温差大,容易造成翘曲变形,影响塑件外观质量,同时塑件成型周期长,不符合塑件生产要求

排气设计

利用3D打印技术设计制造的排气系统有2大优势:①可任意构筑材料内部气孔,应用于模具内部排气和气辅成型;②气孔与水道可自由交错设计,互不干涉。

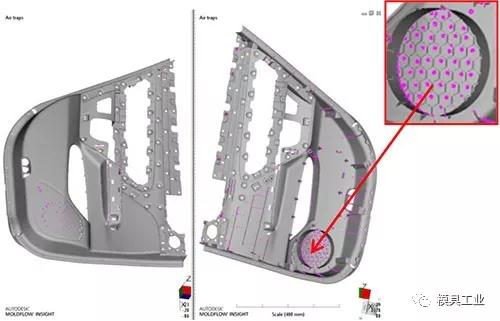

(a)汽车门板CAE气泡分布

(b)冷却水道与排气系统设计

(c)镶件底部3D打印效果

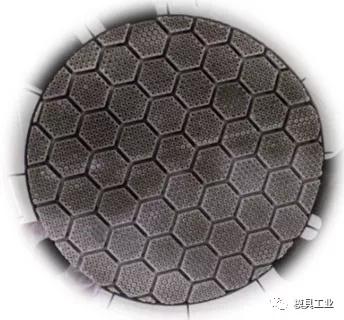

图9 3D打印冷却系统和排气系统设计

以汽车门板喇叭网孔位的排气系统设计为例,汽车门板CAE气泡分布如图9(a)所示,常规排气系统的设计方法是推杆(塑件推出)+水道(塑件冷却)+镶针(用于排气),为满足塑件的成型质量要求及合理的注射生产周期,排气系统通常需要经过多次试模确定。运用3D打印技术,可实现冷却水道和排气系统共存,达到最佳的注射成型效果,得到良好的塑件外观质量。

汽车门板喇叭网孔位的冷却水道和排气系统的设计如图9(b)所示,打印时,通过工艺参数的设置,在模具零件成型喇叭网孔区域的一定厚度上降低材料打印的致密度,在镶件底部形成透气微孔,型腔填充成型时气体由镶件底部的透气微孔汇集到镶件排气孔处,通过排气孔排出,经验证3D打印设计的镶件的排气效果与透气钢的排气效果一致,镶件底部的3D打印效果如图9(c)所示。

3D打印工艺有整体式和嫁接式2种,整体式加工是指直接在基板上进行激光烧结,完成之后进行分割。嫁接式加工是指通过传统工艺加工好基座,把基座固定在基板上,再在基座上进行激光烧结,嫁接式加工工艺在成本上更具优势。目前3D打印在模具制造中主要应用于一些结构复杂的模具零件,如型腔板、型芯等的制造,其中应用于打印随形冷却水道的较多,主要应用于:局部高温区域如喷嘴、热嘴等,薄形零件,特殊结构零件如斜顶块镶件和顶块镶件的冷却。

打印无限想象

欢迎莅临广州国际3D打印展览会!

主办单位官方微信