2023/12/22

1667

3D打印点阵结构大综述:点阵类型、材料、力学性能、缺陷和挑战! - 广州国际3D打印展

广州国际3D打印展览会即将在2024年3月4-6日在中国进出口商品交易会展馆B区举行。邀您关注今日3D打印展新资讯:

点阵结构在生物医学等领域有着至关重要的应用,因为它具有与骨组织更快和更强的结合等优点。因此点阵结构的制备是目前特别受欢迎的研究领域。这项研究总结了使用增材制造技术制备点阵结构,并研究了它们的优点和缺点。主要目的是了解增材制造的点阵结构零件在航空、汽车和军事领域的应用及研究,在此分类中点阵结构增材制造技术被归类为工程生产技术,并研究了该领域的具体实例。相关研究成果由土耳其卡拉比克大学和塞尔丘克大学以及波兰奥波莱技术大学的研究人员共同归纳总结,发表于高水平工程制造领域期刊《Journal of Manufacturing Processes》(IF:6.2)。

随着社会的不断进步,新的技术不断涌现。最重要的发展之一是工业4.0的应用,被称为第四次工业革命。在工业4.0中,工业的重点从传统制造工艺转向先进制造工艺,3D打印技术是专为复杂结构应用而开发的新型制造技术。采用3D打印制造的零件近年来开始在航空、汽车、电子、珠宝和医疗等领域频繁被提及。该技术的最具前途的工艺之一是选区激光熔化(SLM)。这些制造技术促进了传统方式制备复杂且昂贵的钛和镍合金部件的制造。具有这些合金的复杂形状的多孔零件被制造出来,这种可变的多孔点阵结构在轻质、成本和时间方面具有优势,并且比强度高。其中孔隙率是点阵结构的设计涉及几个重要的变量之一。点阵结构的单胞结构、单胞尺寸、相对密度以及体积孔隙率极大地影响了所创建结构的机械特征和密度。因此有必要对SLM制备的点阵结构已发表的研究做一简单梳理和总结,以指导以后的研究。

增材制造技术

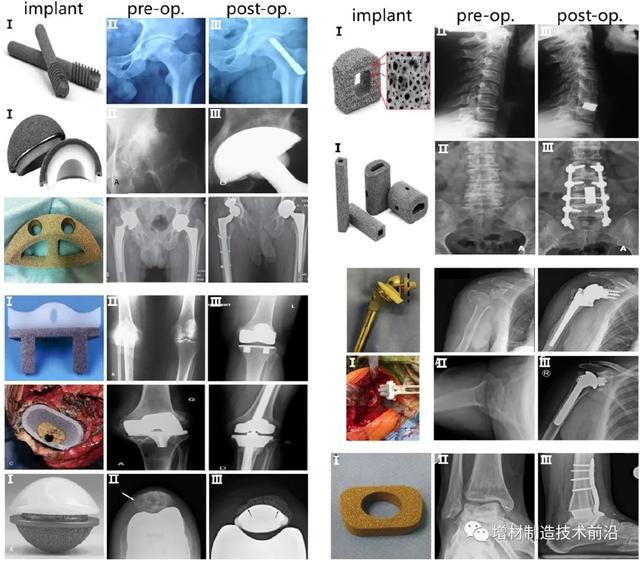

SLM技术最显著的优点之一是它可以制备具有复杂几何形状的组件,以及点阵结构之类的零件。点阵结构零件可以提供卓越的强度/重量比例,出色的热性能,使其成为航空航天和医疗行业等高利润工业用途的理想选择。在考虑SLM增材制造时,想到的第一种方法是开发具有高比强度的更轻结构。另一种方法是执行设计优化,实现更轻结构的另一种方法是使用多孔或点阵结构。为了制备极其复杂和功能性的金属结构元件,已经开发了各种增材制造技术。电子束熔化(EBM)和选区激光熔化(SLM)是这些方法是生产复杂、轻质和高价值产品的潜在技术。由于增材制造技术消除了传统方法的设计限制,因此3D蜂窝点阵结构的制造变得越来越重要。胞状结构分为两种类型,即周期性胞状晶格结构和随机多孔结构。周期性胞状点阵结构具有通过晶胞的复发建立的均匀结构。周期形式表现出许多优于具有相似体积比或重量的随机结构的性质。因此,晶格周期性胞状形式有可能获得创新或多功能的轻质结构,用于空间和飞机等高价值工程成果以及生物医学产品,例如人体植入物等。

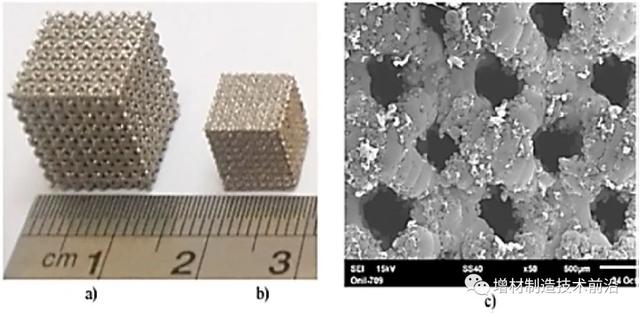

图2 SLM技术生产的点阵结构零件

图2 SLM技术生产的点阵结构零件基于SLM工艺的晶格结构

使用正确的SLM加工工艺制备具有最佳性能的晶格结构零件至关重要。粉末形态、大小和化学成分只是决定SLM生产质量的众多方面中的一小部分。SLM晶格结构的机械特性,如强度和模量,以不同的方式受到这些参数的影响。与其他加工因素(如扫描速度或层厚度)相比,激光功率对SLM晶格结构强度和模量以及尺寸精度的影响最大。SLM组件中的晶格结构也受到加工因素的影响,这些因素会影响机械质量。仍然需要对SLM加工参数与机械质量之间的相互作用进行更多研究。许多公认的合金如Ti-6Al-4V和316L不锈钢已被有效用于制造致密,可靠的零件。增材制造技术和材料的增长都接近转折点,航空航天工业对增材制造非常感兴趣,因为它具有轻量化的可能性,例如内部用点阵结构代替传统实体部件,包括等强度的晶格结构。AM晶格结构的其他特征,例如制备保形制冷网络的能力,使其成为用于航空航天的有力替代方案。已经有研究人员开发出基于晶格的轻质级热调节器。热控制器是管理不同航天器电子设备温度的关键组件,较旧的设计显着增加了宇宙飞船的重量,通过使用SLM制造的晶格形式能够制造出一种热装置,与同等质量的传统零件相比,热容量提高了50%。

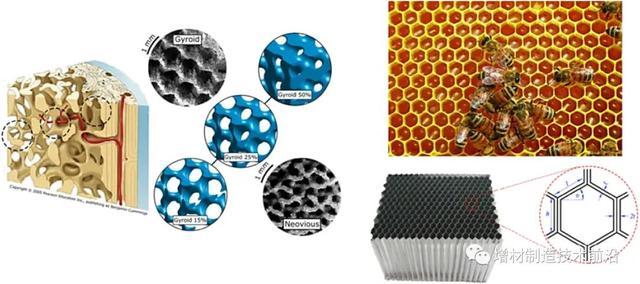

图2 自然界的点阵结构模型

3D打印晶格材料是生物医学应用的理想选择,因为它们能够制造具有接近骨骼韧性的金属装置。这些结构可能被设计成促进良好的骨结合。总而言之晶格材料由于其卓越的特性而被广泛用于航空、生物工程、机器人和其他工业领域。关于增材制造的使用,特别是生产晶格结构的SLM零件,研究人员还通过模仿自然界的秩序和平衡来获得现代技术材料。特别是具有中空结构的天然细胞结构,如人体骨骼、蜂窝结构,已知用于一些工程应用。图2是自然界中的点阵结构模型。晶格结构是由相交节点和支柱或壳组成的晶格梁系统,由基础的重复单元组成。晶格结构是一种细胞结构,与大型工程结构不同,具有毫米或微米尺度。众所周知的晶格结构材料的几何形状,如图3-图4显示了不同晶格单元和两个晶格设计示例。

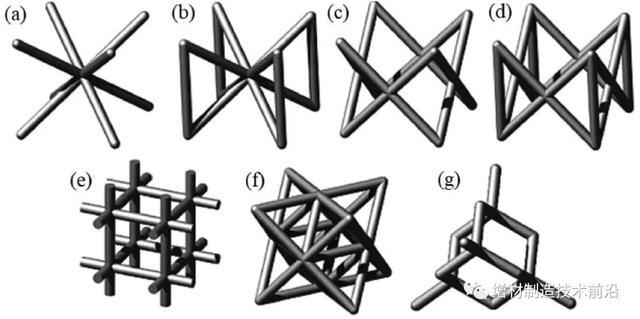

图3 众所周知的点阵结构的不同几何形状

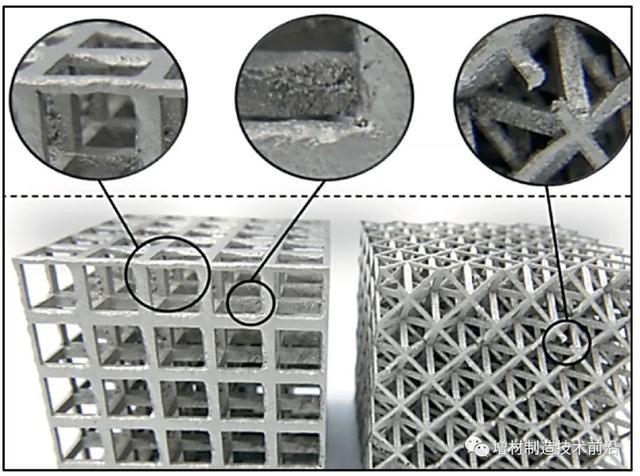

图4 点阵结构设计的两个不同例子

晶格结构的材料类型

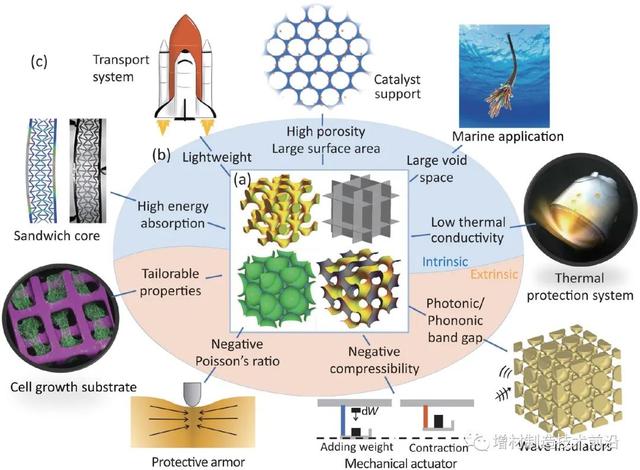

晶格材料通常是在二维或三维中具有周期性排列的晶胞材料,这种结构与晶体中看到的晶格结构相当。在各种材料结构中,晶格结构能够实现每单位重量最高的结构效率。因此晶格结构被广泛用于注重最小化重量的应用,例如航空航天工程和汽车制造。近年来晶格超材料的研究重点已经从单纯的机械特征转向更广泛的物理、化学和生物属性。图5中总结的晶格超材料的特征在各种科学和技术领域的应用。随着新设计、功能和应用程序的出现,该数字会不断快速更新。目前最新的研究领域之一是开发具有更高刚度和强度的新材料,同时保持恒定的密度。为了解决这个问题,最初提出了周期性微桁架晶格作为解决方案。后来表明这些结构的相对密度和刚度之间存在线性缩放关系。这种线性缩放关系起源于拉伸主导的变形机制。

图5 晶格材料的特点

图5 晶格材料的特点晶格结构的类型

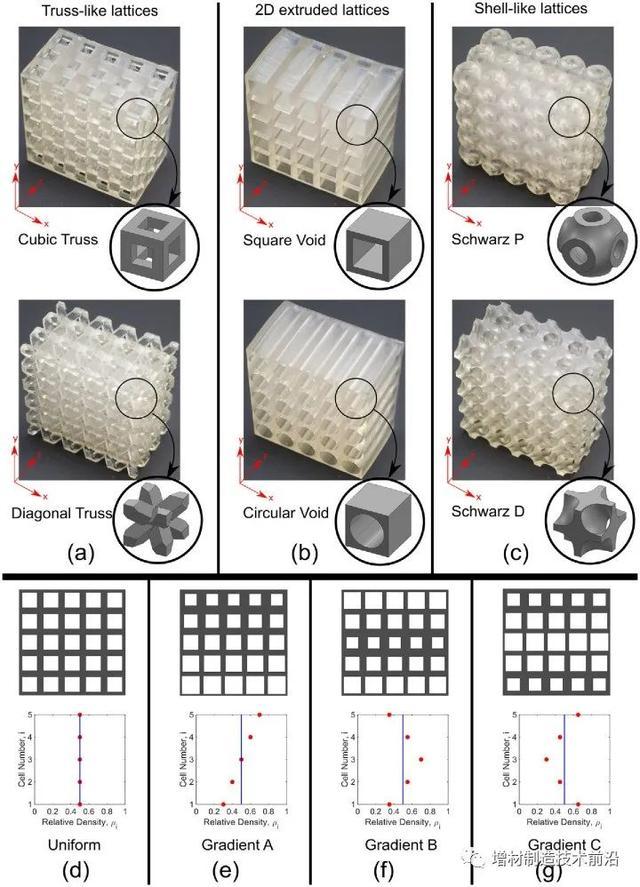

增材制造的晶格结构主要有:基于支柱的点阵结构,其特征在于在不同空间方向上具有规则重复的基本单胞。立方体以及面心立方体(FCC)蜂窝网络拓扑是极常探索的支柱建立单元拓扑,例如z轴的插入(FCCZ加BCCZ)。上述支柱构建的网络拓扑由于其设计简单性而通常被优先选择。三周期极小曲面 (TPMS) 晶格结构,在三个主要方向上形成无限且不相交的周期性晶格。微分几何将最小曲面定义为平均曲率为零的曲面。这意味着它们在所有点上都是同样凸和凹的。壳晶格结构,AM可以用薄膜而不是支柱制成的元素细胞制造细胞形式。上述晶格形成,也称为“壳晶格”。功能分级结构是与均质多孔细胞结构相比,具有各种晶胞结构、元素单元大小或任何方向的相对密度的结构,是通过将施加可变孔的几何形状分成多个层并赋予每层不同的晶胞、晶胞大小或相对密度值来创建的结构。功能分级结构因其与骨组织的相似性而在植入物应用中特别受欢迎。由于天然骨骼由皮质骨外骨和内小梁骨组成,因此结构的可变孔隙率具有足够的能力,为成功的植入物应用提供生物和机械性能的区域差异,如图6所示。图7包含细胞结构的形态学实例。

图6 晶格结构骨科植入物的内部结构

图7 晶格结构及其类型

晶格结构的力学性能

晶格结构在压缩中通常经历三个阶段,即弹性、塑性和凝结。在弹性阶段,晶格结构的变形是有弹性的。当超过屈服强度时,材料会发生塑性变形。在扭转主导晶格结构中,材料在塑性变形阶段在恒定应力(平台张力、抗压强度)下变形。在伸长率主导的晶格结构中,继续变形所需的应力振荡。当变形继续并且每个电池与其他电池接触时,达到冷凝阶段。在这个阶段,进一步变形所需的应力量显着增加。

晶格结构的弯曲主导行为或伸长主导行为对增材制造的晶格结构的压缩行为有很大影响。拉伸主导结构更耐用,而压缩支柱首先受损,并且脆性大,而扭转主导结构变形更一致,吸收更多能量,支柱在压缩状态下弯曲或扭曲,并且具有延展性。研究表明扭转主导晶格结构的强度和刚度降低。具有伸长主导行为的晶格结构具有比具有扭曲主导行为的晶格结构多5.4-7倍的弹性模量和9-10.4倍的机械强度。

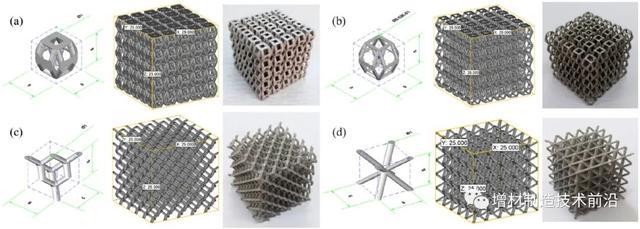

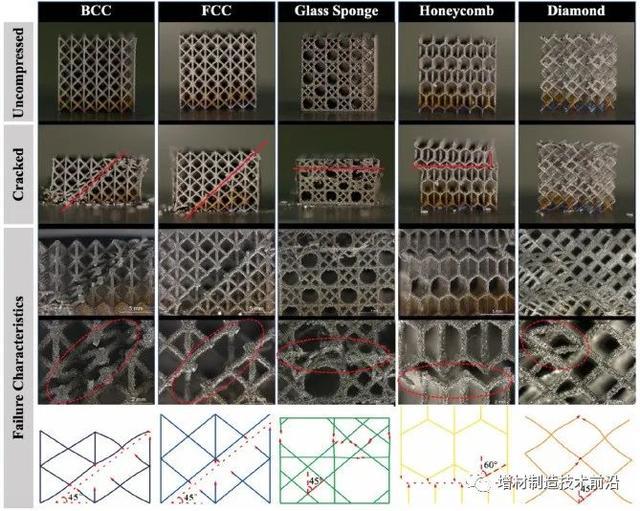

研究发现,四面体形成具有很强的压缩性能和能量吸收能力。除了结构的轻质制造外,还可以利用能量浓度的优越作用单元设计。如图8 是使用由 (a, b) 四十面体(c)金刚石形状结构(d) 体对齐立方体形式 (BCC) 的单组分单元组成的重复元素制备的点整结构。还有研究表明通过SLM制备的仿生异质玻璃海绵晶格结构的压缩有效性以及破裂进展。建立了类似于Ti6Al4V异构GSLS的仿生圆/网格。GSLS在压缩操作期间超过了FCC,BCC,蜂窝以及金刚石LS,弹性模量,初始极端压缩强度,压缩屈服强度以及动力浸没,图9显示了五种故障特性。

图8 晶格材料(a,b)四十面体;(c)金刚石;(d)BCC

图9 示意图描述了五种不同LS在未压缩、开裂和失效状态下的断裂特征

增材制造的点阵结构具有优异的抗冲击性。点阵结构采用316L不锈钢和Ti6Al4V合金材料制成的BCC和BCCD点阵结构作为中间材料,增加了点阵结构的分层阻力,并且随着相对密度增加,结构的抗冲击性也会增加。用相同相对密度的晶格结构取代了方形蜂窝结构的细胞壁,从而具有更高的能量吸收能力。在垂直和水平构造取向下,垂直建筑方向试件比水平建筑方向试样具有更强的拉伸和断裂韧性。

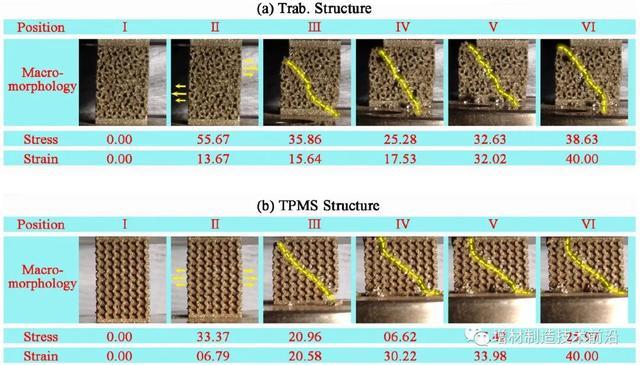

晶格结构在动载荷下的疲劳行为可以在三个不同的阶段进行评估,在第一阶段,应变迅速增加,在第二阶段,疲劳开裂开始,总应变保持在10的四次方到6次方个循环,在最后阶段,总应变对数增加,导致零件损坏。这三个阶段中的第一个阶段与裂纹萌生时间有关,另外两个阶段与裂纹扩展时间有关。研究表明,由粘附在支柱表面的粉末引起的高应力集中,由支柱附近形成的闭合孔引起的高应力集中,以及晶格结构中形成的微观结构不适合高周疲劳。另一方面疲劳强度的这种差异归因于高表面粗糙度和微观结构的α'脆性相。为了提高其疲劳强度,使用热处理,高等静压和化学磨损等方法。然而这些方法对晶格结构抗疲劳性的影响并不总是相同的。也有研究表明,胞状类型对SLM晶格结构的微观结构没有任何影响,图10显示了不同应变下不同点阵结构零件的变形机制。

图10 不同结构不同应变下结构零件的变形失效模式

挑战与建议

尽管增材制造工艺提高了其在现代制造业中的潜力,但在制造组件时仍需要面对许多挑战,尤其是晶格结构。以下是在制造任何晶格结构之前应考虑的挑战:

对于复杂的结构,支撑结构的应用对于制造构件非常重要。例如,在悬垂区域的情况下,使用特殊支撑来激活准确高效的构建过程,大型悬垂结构需要适当的支撑,以避免熔融金属在粉末床中坍塌。

另一个重要参数,即支柱角度应选择在大尺寸晶格结构的最佳范围内,因为最差的支柱角度表现得像悬垂支柱,会发生部件的缺陷或故障。此外最佳支柱角度有助于散热。

移除支撑也是一项繁重的任务,当支撑被移除时,有时会损坏晶格结构。因此,支撑的应用应最少,以避免制造后的任何损坏。

SLM参数、单元尺寸、材料类型的选择对于制造晶格结构非常重要,因为选择最佳参数有助于减少制造时间和成本。

结论和展望

增材制造技术被认为在未来的工业应用和工程中得到有效应用,被认为在未来几年比模具生产更有效。如果由于成本原因无法在这些系统中生产设计,模具生产作为替代解决方案提上议程,可以为成本问题提供解决方案。

在工程领域,生物医学、航空航天部件生产的一些实验和学术实例将直接铺设用于工程部件的批量生产,因为未来材料和系统成本将达到可接受的水平。在此开发过程中要克服的最重要问题之一是开发与要使用的增材制造系统参数兼容的设计解决方案。

众所周知,当根据经典生产方法进行的设计希望在晶格结构增材制造技术中生产时,需要进行许多修订。这在拓扑优化的一般设计逻辑中也可以看到,该逻辑用于产品缓解。

完全按照生产参数开发的有机形式将是未来几年的设计趋势,而不是通过将其置于拓扑结构并将其转化为可以通过增材制造生产的有机形式来减少为经典方法开发的设计。

文章来源:3D打印技术参考

2024广州国际3D打印展览会将于2024年3月4-6日在中国进出口商品交易会展馆B区举行。更多精彩论坛活动,欢迎登录3D打印展官网 https://3d.gymf.com.cn

扫码实名预约,领取入场证!

| 凡本网注明“来源:广州光亚法兰克福展览有限公司”的所有作品,版权均属于广州光亚法兰克福展览有限公司,转载请注明。 凡注明为其它来源的信息,均转载自其它媒体,转载目的在于传递更多信息,并不代表本网赞同其观点及对其真实性负责。若作者对转载有任何异议,请联络本网站,联系方式:020-89816057;我们将及时予以更正。 |

打印无限想象

欢迎莅临广州国际3D打印展览会!

主办单位官方微信