2025/06/13

387

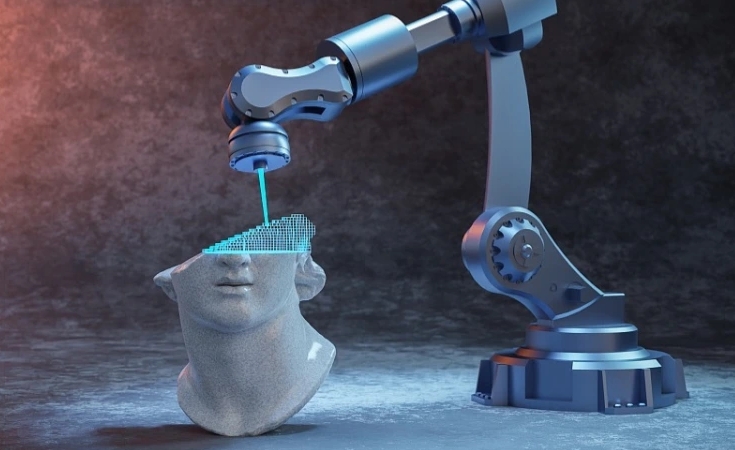

在风能领域的3D打印应用-3d打印展2026

随着3D打印技术的持续发展,其在各行业的应用正快速拓展。众多企业已认识到3D打印在优化制造流程、降低成本和提升生产效率方面的显著优势,能源行业也不例外。据Additive Manufacturing Research的最新报告,到2032年,能源行业的3D打印市场规模预计将达到170亿欧元。一项名为“能源领域的增材制造:市场分析与预测”的研究深入探讨了增材制造在可再生能源领域的潜力,尤其是风能领域。研究指出,3D打印在风能设备的开发和维护中发挥着关键作用,挖掘其潜力至关重要。

市场参与者愈发关注3D打印在可再生能源领域的应用,尤其是风力发电。该技术不仅能降低生产成本,还能根据安装地点的需求定制部件尺寸。然而,传统风力涡轮机制造方法的局限性也日益凸显,例如,风力涡轮机叶片通常由难以回收的玻璃纤维增强塑料制成,对环境造成挑战。

市场参与者愈发关注3D打印在可再生能源领域的应用,尤其是风力发电。该技术不仅能降低生产成本,还能根据安装地点的需求定制部件尺寸。然而,传统风力涡轮机制造方法的局限性也日益凸显,例如,风力涡轮机叶片通常由难以回收的玻璃纤维增强塑料制成,对环境造成挑战。

3D打印工艺和材料

在风能领域,FDM(熔融沉积建模)技术是最常用的3D打印工艺之一,主要用于制造原型和零部件。SLS(选择性激光烧结)技术也广泛应用,通过激光熔化尼龙等粉末材料并固化成型,特别适合生产小型风能部件。此外,粘合剂喷射技术也在风能领域频繁使用。

DMLS(直接金属激光烧结)工艺已应用于风能领域,用于3D打印高精度复杂金属部件,包括原型、最终组件及维修部件。西门子歌美飒和维斯塔斯等知名企业已将其用于风力涡轮机的制造和优化。在风力涡轮机原型和外壳的制造中,PLA(聚乳酸)和ABS(丙烯腈-丁二烯-苯乙烯共聚物)等材料被广泛使用。此外,尼龙、聚酰胺、金属粉末、玻璃纤维、碳纤维和树脂等材料也常用于3D打印,以满足行业需求。

3D打印在风能领域的优势与局限性

3D打印在风能领域具有显著优势,尤其是在原型生产方面。该技术能快速、经济地生产零件,加速创新进程。此外,3D打印可创建比传统方法更复杂的形状,提升转子叶片性能。例如,柏林工业大学的研究项目成功使用BigRep 3D打印机打印了一台完整的风力涡轮机,展示了其潜力。

3D打印技术还可根据客户需求定制风力涡轮机部件,并根据具体位置进行调整。这种技术能直接在现场生产部件,提高灵活性,减少模具调整时间和成本。此外,3D打印降低了成型部件的运输成本,有助于快速高效地采购新的打印模具。在美国,由于基础设施限制,转子叶片的运输长度通常在53至62米之间。因此,3D打印技术(尤其是与机器人技术结合)在实现现场制造方面具有巨大潜力,尤其是在生产更大、功率更高的设备方面。

文章来源:3d打印展2026

2026广州国际3D打印展览会将于2026年3月4日-6日在中国进出口商品交易会展馆举行。更多精彩论坛活动,欢迎点击3D打印展官网了解更多!

| 凡本网注明“来源:广州光亚法兰克福展览有限公司”的所有作品,版权均属于广州光亚法兰克福展览有限公司,转载请注明。 凡注明为其它来源的信息,均转载自其它媒体,转载目的在于传递更多信息,并不代表本网赞同其观点及对其真实性负责。若作者对转载有任何异议,请联络本网站,联系方式:020-89816057;我们将及时予以更正。 |

打印无限想象

欢迎莅临广州国际3D打印展览会!

主办单位官方微信