2017/06/27

1352

解析风电叶片的3D打印系统性高效制造方法

随着世界性能源危机日益加剧和全球环境污染日益严重,推进新能源与可再生能源的开发利用已是大势所趋。风能作为一种清洁的可再生能源,已成为世界各国的新能源发展的重要方向。叶片作为风力机的关键部件,其良好的设计、可靠的质量和优越的性能保证了机组的正常运行,也决定了风机的发电性能和功率。叶片的设计与制造是风力机组的核心技术,不仅要求叶片具有高效的专用翼型,即合理的安装角、升阻比、叶尖速比和叶片扭角分布等,又需通过复合工艺与材料保证其质量轻、结构强度高、抗疲劳等方面的要求。

一方面,由于空气动力的复杂性,叶片外形的精确设计非常困难。传统的水平轴风力机多采用正向设计,即先设计并完善叶片的几何外形结构直到满足相应的气动性能要求。但是正向设计要面临很多问题,比如确定所需的气动特性沿叶展的分布,所需的转子特性不能确定等。采用逆向设计则能克服正向设计的不足,通过三维建模与原始的叶片实体模型进行比对,实现叶片的设计验证,还可以缩短设计周期和降低制造成本。

另一方面,叶片的制造工艺也经历了从手糊成型到真空灌注成型、从开模成型到闭模成型的过程。外形简单的小型叶片通常采 用模压成型的方法,但以低成本方式难以制造包含复杂几何形状以及多种材质的叶片,成为叶片制造行业的发展瓶颈。而3D打印技术具有生产周期短、制造材料丰富、可制造复杂形状模型等特点,在工业上得到了广泛应用。因此,本文提出了一种风电叶片的由逆向三维建模、辅助以有限元分析修正、最终3D打印实现的系统性高效制造方法。

提出风电叶片3D打印系统性高效制造方法。首先,采用逆向设计完成了叶片三维扫描,获取点云数据与三 维模型;通过有限元方法进行静力与屈曲分析,用以结构尺寸的微调;最终,利用3D打印技术做出了实体样件模型。结果证明所提出的方法可行,且在类似风电叶片这样复杂型面构件的高效集成制造与自动化方面具有重要意义。

1制造方法与设计分析

1.1制造流程

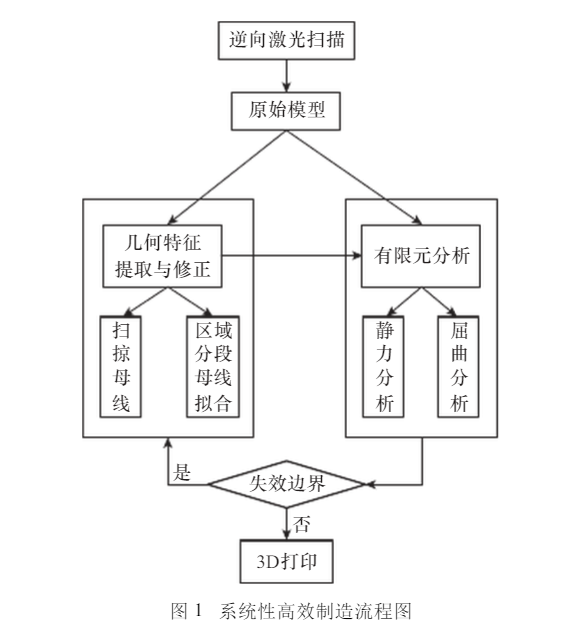

风电叶片3D打印系统性高效制造流程如图1所示。首先,三维激光扫描机对目标叶片进行逆向扫描,获得三维模型并取得特征参数;然后通过有限元仿真,分析在特定载荷环境中叶片的失效情况,从而进行特征参数的修正,使其满足使用要求;最终,优化的几何模型通过3D打印技术制造成为实体。

1.2逆向测量

本文使用的风力电机叶片原型为美国SWWP公司的AirBreeze叶片,具体参数见表1。 使用的仪器为德国Breukmann的三维激光扫描仪,获取叶片型面的原始精准数据,考虑叶片的边缘特征提取,对叶片进行了贴标记点的处理,如图2所

示。

1.3静力与屈曲稳定性分析

由于有限元法在制造前可预先发现潜在的问题,可通过模拟各种实验方案来减少时间和成本,所以,将有限元法与逆向设计结合,通过对叶片的应力、变形、疲劳等参数的分析,能即时对叶片结构细节进行修正。 用有限元进行静力分析时,其理论基础是变分原理,常见的是最小势能原理与最小余能原理。对于最小势能原理,须假设单元内位移场函数的形式存在 E=U?W

(1) 式中:E为势能;U为弹性应变能;W为外力势能。 当对象被离散成很多单元和节点之后,各节点位移构成位移列阵δ,泛函E可写成各单元泛函之 和,E=󰀁 Ei。Ei取决于δi,不同的节点位移列阵使E值不同,则有 E=E(δ)=E(u1,u2,···,uN)

(2) 式中,ui(i=1,2,···,N)为泛指位移。根据该条件和E得到N阶代数方程组,求解后得δ。 屈曲稳定性分析是指在结构的线性刚度矩阵中引入微分刚度的影响,而微分刚度由应变-位移关系式中的高阶项导出。设结构线性刚度矩阵为Ka,考 虑应变-位移的高阶非线性微分刚度矩阵为Kd,一般存在有 Ka=PaKd

(3) 式中,Pa代表所施加载荷。对于特定Pa,称为临界屈曲载荷Pcr, λ= PcriP

(4) λ为屈曲因子,P为外载荷,所求屈曲临界载荷为Pcr=min(λi)Pa,当其λ<1时,结构失稳,此时对应外载荷为失稳载荷。

1.43D打印制造

逆向扫描获得的叶片三维模型需要转换为3D 打印中的.STL文件格式,经过处理后,导入3D打印机完成实体制造。考虑到实验室设备及叶片结构特性,采用熔融沉积成形(FusedDepositionModeling,FDM)工艺进行制作。 FDM工艺选用设备为国内Tiertime公司的InspireD2903D打印机,由于工作台X-Y平面成形尺寸为255mm×290mm,叶片总长为550mm,所以将尺寸缩小为原始的1/2。考虑叶片外形与支撑去除影响因素,摆放时将叶片沿边缘竖立摆放,分层厚度设置为0.1mm,材料为ABSB501丝材,其主要力学性能参数为:弹性模量2×103MPa,抗剪模量318.9MPa,质量密度1.02×103kg/m3,张力强度30MPa。

2 结果评价

2.1三维模型获得

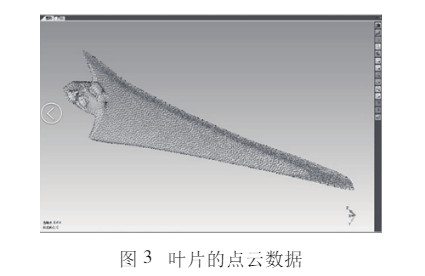

叶片逆向扫描获取的点云数据如图3所示。

由于测量时难免存在误差,特别是在叶片边缘与叶型截面线进气边等曲率变化剧烈的部位获得的数据会不可靠,故要对点云数据进行预处理并筛选出异常数据。通常数据预处理的原则是:

(1)叶身曲线至少保持导矢连续,保证曲线光顺度良好,避免出现尖点;

(2)叶面曲线上不允许出现多余的拐点,防止出现局部的突起与凹陷;

(3)曲率变化均匀,避免出现显著的膨瘪现象。 对数据进行修复:

①弥补边缘缺损的坏面与洞;

②删除重复的面片,通过平滑与减少噪声,最终补偿测量误差带来的影响,提高模型重建的质量。

考虑到叶片根部螺纹孔的特征,在扫描时难以获取,因此,对螺纹孔进行后期的修复处理,最终获得叶片的三维数据模型。

2.2静力分析与屈曲模态云图

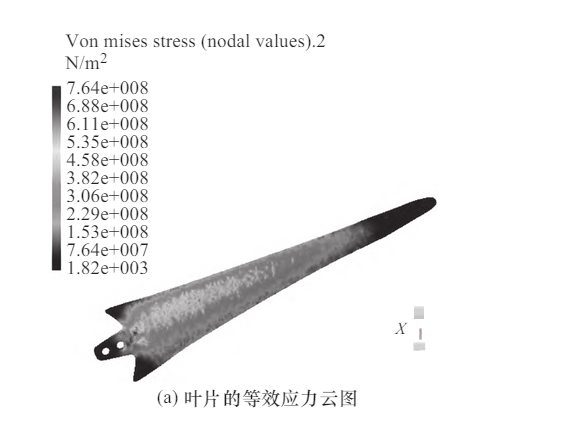

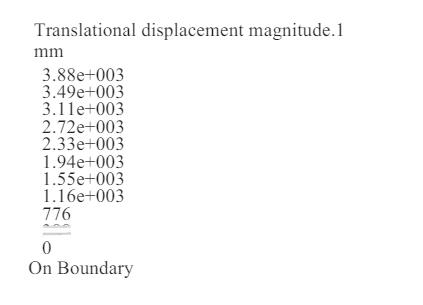

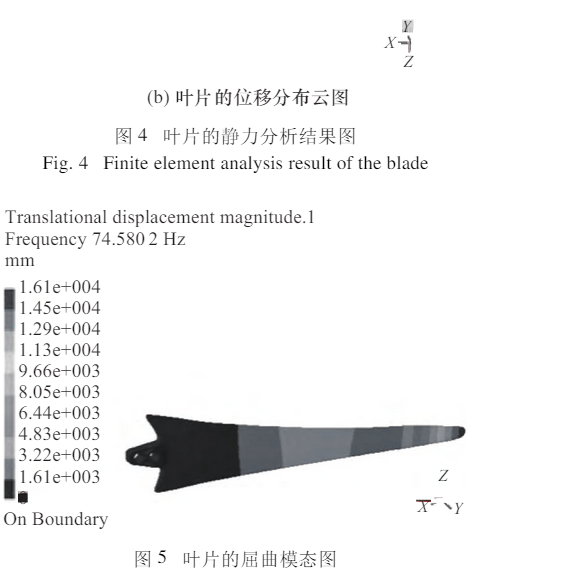

利用有限元分析可以获得叶片在极限挥舞弯矩下的静力分析结果,如图4所示。从叶片的整体应力来看,叶片最大位移发生在叶尖处,叶根处变形位移最小;而从整体应力看,叶根是叶片的主要承力部位。根据叶片的整体稳定性分析,可以得到不同阶的屈曲模态分析图,图5所示为二阶屈曲模态。说明 该工况下叶片不会发生屈曲,而且随着载荷的增加,当达到或超过屈曲载荷时,叶片会发生局部屈曲,主要位置位于叶片最大弦长截面区域后缘处及靠近叶尖位置的后缘处。

2.3制作的叶片

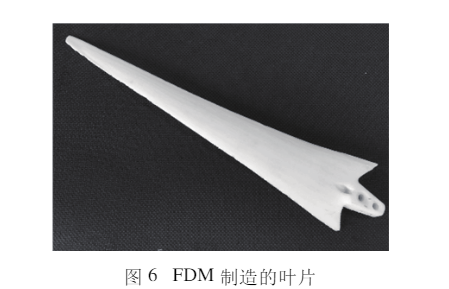

采用FDM工艺制作完成叶片样件后,去除支撑材料并进行打磨、抛光等后处理,获得的叶片如图6所示。 通过测量,获得样件的平均尺寸精度约为0.16mm/100mm,叶片原型的原定尺寸精度为±0.18mm/100mm,因此,样件精度在误差范围内,符合制作要求。

对比材料特性及成形工艺,原始风力机叶片材质为尼龙纤维,其主要机械性能参数均优于FDM工艺方法所用的ABS材料。因此,为了能够直接3D打印出满足使用要求的产品,还须对FDM的丝材材质进行改变或进行复合工艺添加增强相。

逆向工程、有限元分析、3D打印三者有机结合,形成了高效系统性的风电叶片制造方法;就风力发电叶片的三维建模、失效判定、制造流程的具体环节进行了详细阐述。实验证明,这一系统的 方法切实可行,对叶片的即时优化和快速生产有很好的参考价值。

(1)我们主要就该系统性制造方法进行了具体的实验,而在叶片几何特征的提取和修正方面只是给出了初步的功能架构,具体的实现需要进一步的研究。

(2)叶片的强度除了由结构保障外,很大程度上与所使用的材料相关。虽然3D打印工艺受材料、尺寸精度等条件制约,却可以很方便地同纤维铺设或沉积工艺进行复合,从而实现复合材料构件的制造,这也是今后的研究重点。

打印无限想象

欢迎莅临广州国际3D打印展览会!

主办单位官方微信