2018/07/24

1422

3D打印和铸造完美结合:使小批量零件的制造效率更高

近日,Fraunhofer IPA的研究人员开发出了一种将3D打印和铸造结合在一起的新工艺。在自由增材铸造(AFFC)中,第一个零件的壳体就是用FLM工艺打印制造的,然后再用一个双组分树脂填充。这样就节省了时间,增加了部件的稳定性,并可以印刷新材料。

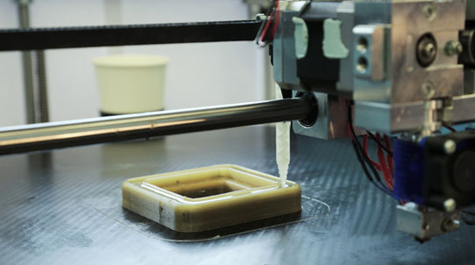

在自由增材铸造成型中,部分外壳采用FDM打印,然后再用两组分混合物填满它

增材制造,又称3D打印,已经为工业带来了广泛的优势。IPA专家Jonas Fischer解释说:“你输入一个工件的CAD数据,然后就可以得到一个打印好的部件。”小批量、模型和单个零件的制造速度都比注射成型要快,效率更高。此外,还可以创建一些复杂的结构并将一些功能集成在一起。当然也存在一些缺点。

固化只需三分钟

FLM(熔融沉积)工艺,是目前最广泛使用的3D打印工艺,一个喷嘴可打印出一条平行线来。这就产生了缝隙和孔隙。乔纳斯·费舍尔补充道:“这种材料并不是完全以模制的形式出现的。这意味着部件的机械性能更差。此外,在FLM过程中,喷嘴分别应用在每一层。要构建一个大型组件则需要很长时间。第三个缺点是,只有在加热时变得柔软的塑料(称为热塑性塑料)才能用于FDM打印。热固性塑料则不能打印。

弗劳恩霍夫的研究人员现在已经找到了一种将这些缺点保持在最低限度的方法。为了做到这一点,他们将打印过程与成型过程相结合。第一步是通过FLM过程制作零件外壳。专家们使用聚乙烯醇(PVA),一种水溶性合成聚合物,作为印刷材料。随后,外壳被自动填充,使用的是精确定量的聚氨酯或环氧树脂。用聚氨酯,只需要三分钟就可以完成。接下来,如果需要,可以增加组件的数量。一旦过程完成,部分硬化,就将其放置在水浴中。这样创建出的3d打印的工件,其性能与铸件的性能相似。

小件制造是可能的

为了将填充材料注射到模具中,IPA研究人员在3D打印机中安装了一个特殊的双组分材料配料单元。这意味着有可能完成整个过程——打印外壳和填充。打印过程不需要被打断,可以像传统的3D打印那样完全数字化控制。

IPA的研究人员已经证实了这一过程的可行性,并创建了几个原型机

此外,该程序允许使用双组分树脂。耐热套可以用作建筑材料。并且,可以更快地制造组件。乔纳斯·费舍尔补充道:“你只需要打印外壳——重力可以完成剩下的工作。”最后,当材料完全填满时,这些元件的稳定性会大大提高,所以不会出现气孔或孔隙。

这种新方法适用于各种应用领域和行业。菲舍尔解释说:“例如,它可以用于电隔离元件,比如插座。泡沫和靠垫,比如安全方面所需要的,也适用于这一过程”。原则上,大型复杂的组件只需少批量时,自由增材铸造工艺是首选。此外,它还有利于减重。

打印无限想象

欢迎莅临广州国际3D打印展览会!

主办单位官方微信