2018/08/01

1049

3D打印可以让智能手机电池使用寿命更长

卡内基梅隆大学的工程师开发出一种3D打印电池电极的新方法,可创建具有可控孔隙率的3D微晶格结构。他们的3D打印方法可以大大提高锂离子电池的容量和充放电率。

如果他们的电极有毛孔和通道,锂离子电池容量可以大大提高。到目前为止,通过增材制造产生最佳多孔电极的内部几何形状是叉指几何形状(即,金属叉与双手的指状物互锁,锂在两侧之间移动),这允许锂通过电池传输在充电和放电期间有效。Carnegie Mellon大学机械工程副教授Rahul Panat和卡内基梅隆大学的研究人员与密苏里科技大学合作开发了一种使用气溶胶喷射3D打印制造电池电极的新方法,其结果发表在“增材制造”杂志上。

“对于锂离子电池,具有多孔结构的电极可以带来更高的充电容量,”Panat说。 “这是因为这种结构允许锂穿透电极体积,从而导致非常高的电极利用率,从而提高储能容量。”在普通电池中,未使用占总电极体积的30-50%。 “我们的方法通过使用3D打印克服了这个问题,我们创建了一个微晶格电极架构,允许锂通过整个电极的有效传输,这也提高了电池充电速率。”Panat解释说。

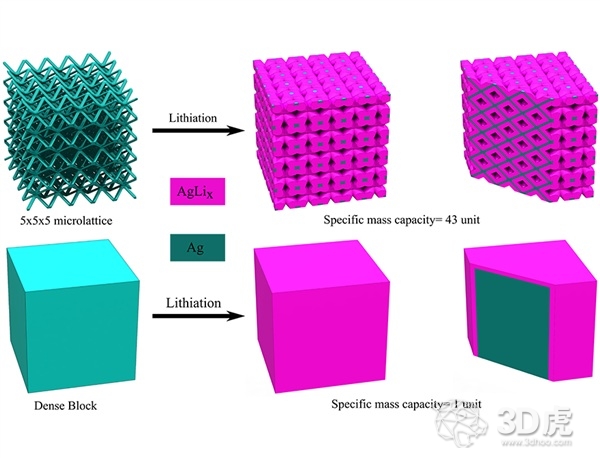

用作锂离子电池的电极的微晶格结构(Ag)显示出以几种方式改善电池性能,例如与固体块(Ag)电极相比,比容量增加四倍并且面积容量增加两倍。此外,电极在40个电化学循环后保留其复杂的3D晶格结构,证明了它们的机械强度。

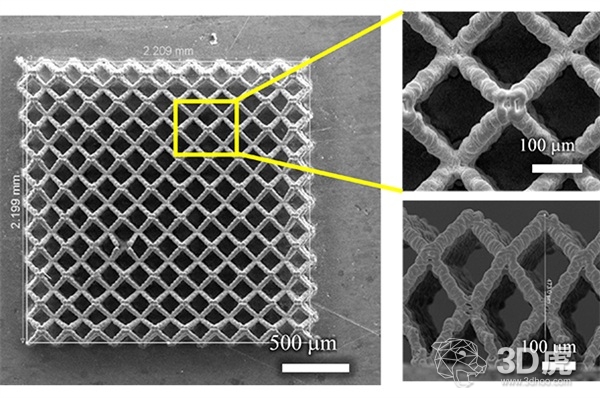

用于电化学循环的锂离子电池的3D打印电极的SEM图像

到目前为止,3D打印电池的工作仅限于基于挤出的打印,其中材料线从喷嘴挤出,形成连续的结构。卡内基梅隆大学的研究人员开发了自己的3D打印方法,以创建多孔微格结构,同时利用Aerosol Jet 3D打印系统的现有功能。通过这种方法,研究人员能够通过将各个液滴逐个快速组装成3D结构来3D打印电池电极。所得到的结构具有使用典型挤出方法不可能制造的复杂几何形状。

“由于这些液滴彼此分离,我们可以创造出这些新的复杂几何形状,”Panat说。 “如果这是一个单一的材料流,就像挤压印刷的情况一样,我们就无法制造它们。这是一个新事物。我不相信任何人直到现在都使用3D打印来创造这些各种复杂的结构。“这种3D打印方法对于消费电子,医疗设备行业以及航空航天应用非常重要。研究人员估计,该技术将在大约2 - 3年内准备好转化为工业应用。

打印无限想象

欢迎莅临广州国际3D打印展览会!

主办单位官方微信