2020/06/10

954

【3D打印展】推动增材制造在航空航天领域的应用

广州国际3D打印展览会新展期定于2020年8月11-13日在中国进出口商品交易会展馆A区举行。邀您关注今日3D打印展新资讯:

安全是航空航天业的重中之重,众多公司虽然在不断寻找新的方法来削减高昂的材料成本、减轻部件重量,但仍要历时很久才能付诸实践。正因如此,航空航天领域对增材制造技术应用持有谨慎态度。

通快总部坐落于德国迪琴根,作为先进的工业制造机床和激光器生产商,通快拥有众多增材制造系统,包括基于激光粉床熔合(L-PBF)技术的机床即激光金属熔化(LMF)技术,从紧凑型TruPrint 1000到大规模TruPrint 5000。

通快TruPrint 1000

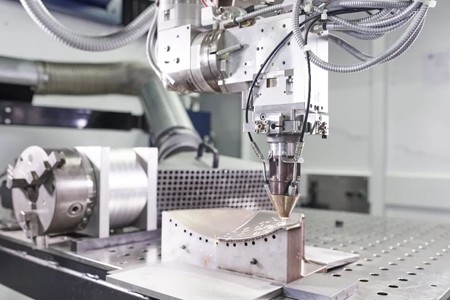

通快不仅具有可以与TruLaser Cell 3000和TruLaser Cell 7040机器一起使用的激光金属熔覆(LMD)技术,还提供在航空航天领域广泛应用的L-PBF和LMF技术。除各种先进机器外,通快还提供涵盖数字化和维修的完整解决方案。

航空航天业案例研究:耙子

西班牙供应商Ramen SA专门从事机械和机电设备的设计与制造。其总部位于马德里,主要生产各种零部件,包括具有复杂几何形状和复杂技术要求的航空部件。正如公司研发经理Silvia López-Vidal所说:“我们在该领域进行了大量的高混合、小批量生产,长期以来一直对增材制造(以下简称“AM”)怀有浓厚兴趣。相较传统方法,AM在减轻重量、减少子装配数量和削减成本方面具有更大的潜力。”

Ramen SA公司不仅对AM所带来的诸多机遇感兴趣,还对它所创造的战略利益非常看重。“AM最终将在航空航天领域实现大规模生产。我们必须提前积累必要的专业知识,为这一飞跃做好充足的准备。” Ramen SA公司的工程师始终关注AM的使用,不断分析生产的部件,以确定AM是否可以为制造过程增加价值,耙子的制造就是向AM过渡的一个范例。

耙子是一种用于发动机开发的部件,能够获取高精度的温度和压力读数,帮助工程师评估发动机性能。直接安装在发动机气流路径上的耙子必须满足极高的标准要求,这样才能承受极端的温度、拉伸和压缩载荷。因此,耙子是一种高度复杂的部件,必须符合精确的尺寸要求,同时具有光滑的空气动力学表面,才能实现精确的测量;而金属AM可以带来满足这一切要求的部件。

4个精心打磨的组件通过手工装配和单独焊接,才构成一个耙子。其核心处有几条用作通道的内管,壁厚小于0.3 mm。这些通道需要插入耙子细长主体的后部,并焊接在Kiel头上的适当位置。然后将耙子主体用盖板密封。“必须以最高的精度插入那些精细的通道。” Silvia López-Vidal解释说,“只要有一个Kiel头焊接不正确,整个耙子都将报废。Kiel头的尺寸公差为±0.05 mm,具有狭窄的连续开口,其末端集成有流量传感器。”

Ramen SA的工程师发现,增材制造是精密耙子的理想制造方法。而实现这一任务的挑战在于,必须设计一个与AM兼容的方式。Prodintec解决了这一难题,它是一家专门为增材制造重新设计部件的RTO。Prodintec成功地将组件数量从4个减少到1个。但第一次尝试结果并不理想,Silvia López-Vidal表示:“耙子在生产过程中出现了变形,打印过程也不顺利,狭窄通道中沉积了粉末和其他固体。此外,增材制造工艺无法满足尺寸精度、光滑度、无孔耙面等各种要求。”

然而,Silvia López-Vidal及其团队并未就此气馁,他们向通快的增材制造项目经理Julia Moll及其团队解释了他们所面临的问题。“通快的开发人员告诉我们,他们可以用激光和粉末解决我们当前的问题。”Silvia López-Vidal表示。通快团队以Prodintec的CAD图为起点,开始寻找有效的解决方案。“打印过程中最具挑战性的是部件方向问题。” Julia Moll解释道,“鉴于我们无法将这些部件连接到易损的Kiel头或部件内的任何位置,所以我们必须对齐部件,这样才能在没有支撑结构的情况下进行打印。我们还必须排除热变形的风险。这并非易事,因为耙子很薄且上部体积很大,我们使用TruPrint 1000进行这次的增材制造。”

该机器的成型空间约为100 mm×100 mm,具有200 W的激光,适用于AM精密结构。Julia Moll表示,这台机器成功制造了符合所有要求的首个原型。“3D扫描证明,原型具有所需的几何精度;同时通过显微照片,我们确定了99.95%的密度。”

但专家们希望获得更准确的信息,因此他们将原型发送给了X射线和计算机断层扫描检查系统开发商和生产商Yxlon,以进行CT扫描。Yxlon验证了通道的连续性和孔的大小。通快专家还确定并检查了部件内部40多个测量值。测量结果表明:部件通道清晰,满足所需尺寸精度,并且孔径小于100 μm。“重新设计部件缩短了生产时间,并将我们使用的材料量减少了约80%,”Julia Moll表示,“总之,通过3D打印耙子,总体成本降低了约74%。”

Silvia López-Vidal认为,这一部件制造历程标志着AM将能够为航空航天业提供更加实用的解决方案:“关键在于要积极采用新方法,让决策者及时了解增材制造所带来的全新机遇,而耙子只是AM应用的一个小小缩影。”

“航空航天业是个极富挑战性的市场,需要一点点让客户信服增材制造方法,并利用它制造结构部件和其他关键组件。”Silvia López-Vidal表示,“尽管如此,我们以及其他大型供应商正在稳步扩大我们在增材制造方面的战略专业知识,这也有力地证明了,我们对这项技术充满了信心。”

航空航天业案例研究:卫星固定装置

尽管将AM用于航空业面临着诸多障碍,但一些航天公司已经在使用增材制造来制造复杂的组件并显著减轻了重量。例如将AM用于卫星制造。近年来,卫星部件的生产需求大幅增加;一方面,用于卫星的部件必须尽可能轻量化,因为运载火箭每增加1 kg的重量,客户就要多花费数100 000欧元。另一方面,卫星必须足够坚固,以承受发射期间的巨大应力,而通快增材制造系统能够满足要求。

例如通快已受航天公司Tesat-Spaceroom GmbH&Co.KG委托,利用增材制造技术为德国海恩瑞克·赫(Heinrich Hertz)通信卫星生产用于测试新通信技术适航性的固定装置。该固定装置包括用于调制微波滤波器的捆绑电机。通过与AMendate公司合作,通快工程师成功优化了AM固定装置的拓扑结构,并将其重量减轻了55%。最初为164 g的固定装置现在仅重75 g。“这只是我们将增材制造工艺用于卫星构造以减轻重量并增加有效载荷能力的一个示例。”通快航空航天和能源增材制造行业经理Matthias Müller解释道。

团队利用TruPrint 3000构建了重新设计部件,TruPrint 3000是一部结合工业部件和粉末管理的中型机器,成型空间直径为300 mm,高度400 mm,激光功率高达500 W。部件的新几何形状无法用常规方法生产。优化的固定装置不仅重量更轻,而且更坚固耐用,有望在卫星发射期间承受与其旧版相同的高应力,并更好地保持其形状。

增材制造助力航空航天维修

AM还可以用于航空航天部件的维修。通快开发的激光金属熔覆(LMD)技术正是为这一目的设计。为了进行技术示范,通快团队使用LMD维修了高压压缩机叶片(也称为3D气刀)。这些组件用于飞机发动机,必须能够承受飞行过程中温度的极端变化。它们还经常与灰尘和水接触,其边缘和尖端会出现磨损迹象,航空工程师需要定期维修叶片以保证发动机效率。

LMD技术为航空维修提供了完美的解决方案

LMD是完成这项任务的理想解决方案。在叶片的某些区域,待维修材料厚度仅0.2 mm。常规方法在这些应用中会迅速达到极限,但如果利用LMD技术,在施加精确计算的能量之前,可以将激光的精度定为0.01 mm。同时,系统可以输入与部件本身成分相同的材料。根据不同的应用程序,此过程通常仅需几分钟,并且可以轻松多次维修叶片,显著降低发动机大修的部件成本。

“激光金属熔覆技术可提供低剂量的能量,非常适合航空航天应用。”通快激光生产技术行业管理主管Oliver Müllerschön解释道,“我们不仅可以用它来维修和涂覆部件,还可以构建三维结构,常规焊接方法根本无法做到这一点。”

帮助客户获得航空航天认证

2018年,通快协助德国格奥尔根斯格明德(Georgensgmünd)的MBFZ Toolcraft GmbH成为首批获得Nadcap(国家航空航天和国防合同方授信项目)认证的金属增材制造公司之一。Nadcap是一项行业驱动计划,即具有航空航天业经验的高素质人才可以利用特定的实际工艺标准,对制造商进行工艺审核,从而使通过审核的公司在竞争中脱颖而出。

Toolcraft致力于利用金属增材制造等生产技术,为航空和航天等众多行业制造精密组件和自动化解决方案。该公司会定期进行航空和航天认证——这是为这些行业制造应用组件的基本要求。Nadcap认证过程是一项涉及整个生产环境的全面认证;对于L-PBF制造,其需要在工艺的前、中、后各个过程步骤进行书面记录并确保透明度。

对使用的金属粉进行了完整的验证,并通过光学和触觉测量以及无损表面测试对部件质量进行了检查。TruPrint 3000的L-PBF工艺也得到了特别的关注。除了监测工艺室中的氧气水平和空气湿度外,还要验证机器的激光功率和激光束形状是否相互协调,以使构建的各个部分都可以精确制造。

在审核之前,通快积极为Toolcraft提供支持,提出各种想法、解决方案和建议,以便在构建前、中、后各个工艺阶段提供质量保证。为此,通快员工深入检查了Nadcap问题目录,并制定了测试程序,例如路径精度分析和激光功率测量。

TruPrint机器也是审核的一部分。Toolcraft表示,通快是值得信赖的激光和机械工程专家,能够有力保证光束源及其各个组件的质量和工艺稳定性。通快还拥有自有的拉伸强度和疲劳强度测试设备,采用完全独立的粉末和部件处理和拆箱室,每台TruPrint机器都能够制造特定的不同材料。

为了协助Toolcraft准备Nadcap审核,通快在其现场配备了完整的实验室设备,以验证粉末和部件的质量,从而满足Nadcap对粉末管理和质量控制的要求。通快技术服务部门对TruPrint 3000卓有成效的维护和保养,再加上内置的智能监测解决方案,进一步助力了审核的成功。

得益于通快的积极协助及其自身的全面准备,Toolcraft以零错误的优异成绩通过审核。Toolcraft总经理Christoph Hauck在获得认证后表示:“从过程之初,通快就为我们应对Nadcap问题目录积极寻找解决方案,并零错误通过审核。”

文章来源:工具技术

2020广州国际3D打印展览会新展期定于2020年8月11-13日在中国进出口商品交易会展馆A区举行。;更多精彩论坛活动,欢迎登录3D打印展官网 https://3d.gymf.com.cn

| 凡本网注明“来源:广州光亚法兰克福展览有限公司”的所有作品,版权均属于广州光亚法兰克福展览有限公司,转载请注明。 凡注明为其它来源的信息,均转载自其它媒体,转载目的在于传递更多信息,并不代表本网赞同其观点及对其真实性负责。若作者对转载有任何异议,请联络本网站,联系方式:020-38217916;我们将及时予以更正。 |

打印无限想象

欢迎莅临广州国际3D打印展览会!

主办单位官方微信