2018/10/18

1842

3D打印固态电池电解质

固态电池在安全性和稳定性方面有许多诱人的优点,但是这类电池所依赖的固体电解质通常具有很高的电池电阻。电阻的两个主要组成部分(包含界面引起的电解质接触不良、体积过大导致的厚电解质)都是固体电解质目前存在的不成熟制造条件导致的。通常研究固体电解质的理想形状为具有平面界面的扁平小球,这可以最小化界面的接触面积。

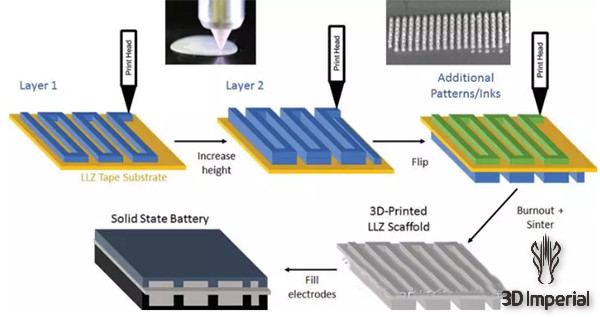

马里兰能源创新学院的McOwen博士等人开发了多种油墨配方实现3D打印具有不同性能独特的固体电解质微结构[1]。这些油墨可以用于各种3D打印图案,然后通过烧结得到仅由(LLZ)固体电解质组成的薄的非平面复杂结构。使用这些3D打印油墨配方来进一步研究和优化电解质结构能能够使固体电池具有显著降低的全电池电阻和高能量密度。 图1显示了使用3D打印工艺制造电池的过程,这种方法能够打印各种有序的、高表面积的LLZ结构,结构包括线形、网格、点阵结构和堆叠阵列。

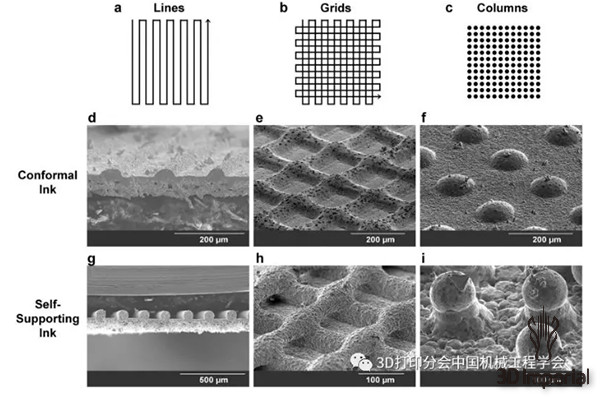

图13D打印固体电解质过程示意图。该情况下,墨水印刷在LLZ基体材料上,LLZ基体材料可以是使用共形墨水的LLZ薄膜或者LLZ带状平板。 当用于创建有序结构时,共形墨水会产生较低纵横比的圆形线条或列结构,如图2d-f。这是由于墨水的低粘度和润湿性,他的另一个特点是能够再打印线相互交叉时形成无缝节点。和共形墨水不同,图3g-iELS粘合剂墨水的Bingham塑性特性行为打印的结构特性使得其在打印后立即凝固成形。

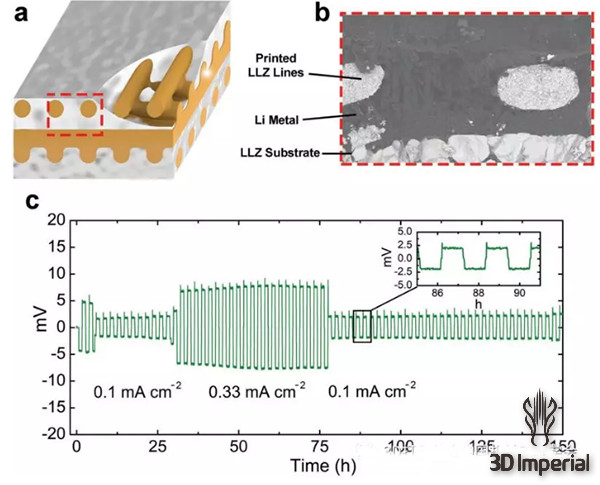

图2a-c)是打印路径示意图,d-i)是将烧结后3D打印共形墨水(d-f)和自支撑墨水相比较的3D打印LLZ显微结构,包含线形、网格和点阵结构。每种结构都是用相同的程序指令打印,只是做了些调整来适应墨水的不同流变特性(比如光栅速度)作者进一步研究了结构-性能的对应关系,使用3D打印堆叠阵列LLZ材料和锂电极制成的对称电池结构被制造出来用于验证3D打印电解质的功效(如图3)。

图3a)在LLZ基体上以堆叠阵列样式打印的LLZ网格结构中的锂填充电极示意图。b)3D打印LLZ|Li金属界面的扫描电镜截面图(红色虚线部分)c)在不同电流密度下Li|3D打印LLZ|Li结构的循环周期。每次电镀、退镀周期长一个小时。

打印无限想象

欢迎莅临广州国际3D打印展览会!

主办单位官方微信